Как сделать паяльник своими руками

Январь 2018 г.

Многие уверены, что в домашних условиях невозможно самому изготовить хороший паяльник, который не только не уступал бы заводским образцам, но и превосходил их. И это, конечно, правда, но с одной оговоркой: такая задача невыполнима только для тех, кто не владеет набором несложных технологических приёмов и хитростей. В этой статье я делюсь своим опытом и подробно рассказываю о домашних технологиях, делающих невозможное возможным.

1. Иногда проще сделать, чем купить

В арсенале хорошего электронщика инструмент должен быть самый разный. Это касается и паяльников. Невозможно обойтись одним паяльником на все случаи. С мощными паяльниками обычно проблем не возникает: в продаже этого добра хватает на любой вкус. А вот с их "младшими братьями" сложнее. Впрочем, правильнее говорить не о мощности (она к тому же в идеале должна быть регулируемой), а о диаметре жала и расстоянии от кончика жала до ручки. О мощности часто говорят, как об основном критерии, просто по той причине, что паяльники с толстым жалом предназначены для работы с массивными деталями, обладающими большой тепловой ёмкостью - для их прогрева инструмент должен развивать достаточно большую мощность. И наоборот, для самого мелкого монтажа, пайки SMD-компонентов и микросхем с маленьким шагом выводов требуется миниатюрный паяльник с очень тонким жалом. Такому паяльнику не нужна большая мощность, потому что тепловая ёмкость деталей в данном случае очень мала. При этом, чем меньше расстояние от кончика жала до ручки, тем точнее движения во время пайки. Особенно это заметно под микроскопом. А вот с длинным паяльником намного возрастает вероятность промахнуться, и, например, "склеить" две близко расположенные дорожки или выводы у микросхемы, а потом потратить время на устранение такого дефекта. А в мелком монтаже это бывает очень непросто.

1 - деревянный брусок (материал для изготовления ручки);

2 - консервная банка из-под сгущённого молока (мягкая сталь для корпуса);

3 - силикатный клей (жидкое стекло - связующий компонент для термостойкого композита);

4 - моток тонкой стальной проволоки;

5 - мягкая сталь около 0,5 мм, часто называемая оцинкованным железом;

6 - проволочный подстроечный резистор (источник высокоомной проволоки для нагревателя);

7 - отрезок медного обмоточного провода для изготовления жала;

8 - асбестовый шнур (волокно для термостойкого композита).

На фото не показан только электрический провод, маленький кусочек стеклотекстолита, а также сантиметров 10 любых ниток и капелька клея БФ. Все остальные использованные материалы на фото изображены.

Электроника всё мельчает и мельчает. Сегодня жало диаметром даже в 1 мм для некоторых случаев кажется толстым. В магазинах хозтоваров редко встречаются паяльники мощностью менее 25 Вт и диаметром жала менее 4 - 5 миллиметров. За таким товаром лучше обращаться в специализированные магазины. Можно поискать и в интернет-магазинах. В общем-то, интересные образцы найти можно. Но и с этими образцами, как правило, что-нибудь, да не так. От "бочки дёгтя" не застрахована ни одна "ложка мёда". Я, например, не понимаю моду на жала с рабочим концом конической формы из какого-то трудно облуживаемого сплава. Такие жала (если не точить, а точить их, вроде бы, нельзя) не имеют рабочей грани и плохо смачиваются припоем. А ведь хотелось бы, чтобы, как сказал поэт: "И пальцы просятся к перу, перо к бумаге". Только в нашем случае вместо пера паяльник, и вместо бумаги сами знаете что. Да, паяльник одним своим видом должен навевать вдохновение. А что? Техническое творчество тоже требует вдохновения. Это тоже своего рода искусство.

В общем, можно искать готовый паяльник и приспосабливаться к его недостаткам, а можно сделать паяльник своими руками, приспособив его под свои предпочтения.

2. Основные трудности при изготовлении паяльника

Чтобы паяльник служил долго и безупречно, он должен обладать необходимой механической прочностью, а его электрические соединения должны быть надёжными. При этом необходимо, чтобы нагреватель был изолирован от корпуса и жала (даже при низковольтном питании!). К надёжности этой изоляции также предъявляются высокие требования. Вдобавок следует позаботиться о теплоизоляции между нагревателем и ручкой.

Сами по себе все эти условия легко выполнимы в обычных конструкциях, которые работают при низких температурах. Но мы говорим о паяльнике - изделии, некоторые детали которого нагреваются до сотен градусов Цельсия. Первая проблема состоит уже в том, что сразу отпадают многие материалы, которые могли бы быть применены в нашем изделии. Они просто не способны работать при высоких температурах. Вторая проблема - способы электрических и механических соединений. Большинство доступных в домашних условиях способов соединения деталей непригодны, когда предполагается работа в условиях высоких температур - они либо неприменимы к термостойким материалам, либо полученные соединения в лучшем случае прослужат недолго и разрушатся. В прошлом, например, я долгое время не мог найти способ соединения проволоки нагревателя с электрическим шнуром. Попытки непосредственного соединения медного провода с высокоомной проволокой постоянно заканчивались выгоранием меди и разрушением такого соединения. Позднее правильное решение удалось найти - промежуточное звено из стальной проволоки обеспечило высокую надёжность.

3. Материалы для изготовления паяльника

После первого взгляда на фото с изображением материалов (рис. 2) может показаться, что перед фотоаппаратом вытряхнули и аккуратно разложили содержимое мусорной корзины. Да, паяльник, описанный в данной статье, сделан из такого вот "мусора".

С выбором материала для ручки особо мудрить не пришлось. Ручка паяльника изготовлена из древесины. Это легкодоступный материал, который и обрабатывается легко, достаточно прочен, и обладает хорошими теплоизоляционными свойствами.

Жесть от консервной банки использована для изготовления корпуса паяльника. Это мягкая листовая сталь, которая легко режется и гнётся, и, в то же время, свёрнутая в трубку обладает достаточной для миниатюрного паяльника прочностью. Настоятельно рекомендую жесть от сгущённого молока - она не имеет полимерных покрытий, что важно для нашего случая. Жесть, покрытая снаружи лаком, как у рыбных консервов, или изнутри чем-то белым, как у разных там горошков-кукуруз, не годится из-за этого самого покрытия. Оно начнёт при высокой температуре выделять ненужные нам продукты горения. Особо хочу подчеркнуть, что в магазине нужно покупать не "сгущёнку", а именно молоко цельное сгущённое с сахаром. Не буду здесь описывать разницу - это к теме не относится, но разница между этими продуктами есть, и качество жести тоже может быть разным.

Следующим по списку у нас идёт силикатный клей. Это очень интересное вещество. Оно не содержит органики, не ядовито, не опасно для кожи - можно работать без перчаток. После высыхания превращается в стекло - вещество, которое легко выдерживает высокую температуру (для паяльника более чем достаточную) и в то же время не проводит электрический ток. При добавлении термостойкого волокна образует композит, обладающий ещё и высокой механической прочностью. Что нам и требуется в качестве изоляции при изготовлении нагревателя.

Силикатный клей во времена СССР можно было купить в любом книжном магазине. Это был самый популярный клей для бумаги и картона. Но, надо признать, для бумаги он не очень хорош. Видимо поэтому сейчас его в продаже встретить не так-то просто. Силикатный клей почти полностью вытеснен более современными клеями для бумаги. А жаль, ведь он незаменим при изготовлении паяльника. Но всё-таки он до сих пор встречается в продаже. Флакон клея, изображённый на фото среди прочих материалов, куплен в 2016 году за символическую цену. Рублей за пятнадцать. Признаюсь, увидев его в газетном киоске, расположенном на территории продуктового магазина, я сразу подумал о новом самодельном паяльнике, в котором будут собраны воедино все накопленные лучшие технологические решения. Продавец как-то странно посмотрела на меня, явно не одобряя выбор. Хотела предложить клей более качественный. Но я заверил её, что силикатный клей отечественного производства для некоторых случаев бывает просто незаменим. Против такого мощного аргумента ей возразить было нечего, и выгодная сделка состоялась.

Добавлю, что в продаже сейчас много китайского клея для бумаги, и, вроде бы, тоже силикатного. Но я не пробовал его использовать, так как очень сомневаюсь в его составе. Скорее всего, в нём содержится большой процент примесей, делающих клей более подходящим для бумаги, но абсолютно непригодным для изготовления высокотемпературного композита. Эти возможные примеси при нагреве могут начать химически разрушаться с выделением ядовитых веществ. Возможно и значительное снижение прочности изделия. Поэтому для меня при покупке важным было то, что это клей отечественного производства, притом очень дешёвый, а значит, представляющий собой всего лишь жидкое стекло без каких-либо добавок.

Тонкая стальная проволока используется для обвязки жестяного корпуса, что позволяет закрепить в нём нагреватель, а также создать "резьбу" под ручку - простое, но очень эффективное решение. Помимо этого два отрезка стальной проволоки требуются для изготовления выводов нагревателя.

Потребуется мягкая листовая сталь толщиной около 0,5 мм. Небольшой прямоугольник сворачивается в цилиндр, который затем вставляется в корпус со стороны присоединения ручки и обеспечивает в этом месте необходимую прочность. Листовое оцинкованное железо продаётся в магазинах стройматериалов. Это мягкая сталь, вроде той, что используется в консервных банках. Она тоже легко режется и гнётся, но гораздо толще консервной, и поэтому детали из неё прочнее. Дефицитом не является, но в магазинах продают только большие листы. Одного такого листа хватит на тысячу паяльников. Впрочем, материал хорош для многих применений. Его в любом случае нужно иметь в домашнем хозяйстве.

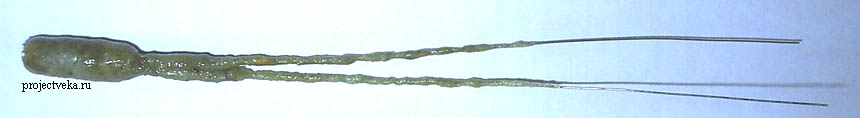

Для изготовления нагревателя также потребуется проволока из сплава с высоким удельным сопротивлением. Добыть такую проволоку можно разными способами. В описываемом случае проволока взята из проволочного подстроечного резистора (рис. 3), который когда-то был выпаян из цветного телевизора отечественного производства. Чтобы её выровнять, проволоку можно протянуть о край стола. Необходимо оценить толщину проволоки, её длину и сопротивление. Высокая точность в данном случае не требуется. Просто имейте в виду, что очень тонкая проволока снижает надёжность паяльника из-за риска перегорания. Толстую проволоку будет труднее наматывать, да и толщина изделия будет увеличена. С сопротивлением проволоки (а, следовательно, и с напряжением питания паяльника) точно угадать сложно - неизвестно, сколько её уйдет на нагреватель. Проще сделать приблизительный вариант, а когда паяльник будет готов, подобрать напряжение для достижения необходимой мощности. Но слишком большие ошибки с сопротивлением нагревателя приведут к тому, что либо очень большой ток придётся подводить к нагревателю, что повышает требования к проводам и электрическим соединениям, либо делать источник питания с очень "специфическим" напряжением, например вольт на 50. Впрочем питание от 50 В при завышенном сопротивлении нагревателя гораздо лучше и надёжнее, чем неоправданно большой ток - при заниженном.

Для изготовления жала отлично подходит толстый обмоточный провод диаметром от 1 до 2 мм. Вы можете отложить прозапас целый моток такого провода, как расходный материал, и в дальнейшем, по мере износа, изготавливать новые жала. Конструкция паяльника предусматривает возможность замены жала. Оно вставляется в стальное основание нагревателя и держится на трении. Так что переживать по поводу выгорания жала не придётся.

Асбест - природный волокнистый минерал. Устойчивость к высоким температурам - одно из его наиболее ценных качеств. В сочетании с силикатным клеем позволяет получить отличный композит для изоляции нагревателя.

Как видите, материалы в основном легкодоступные. Трудности могут возникнуть с поиском асбеста. Если не найдёте шнур, можно попробовать измельчить асбестовый картон и, смешав его с силикатным клеем, получить кашицу. Её и использовать для изоляции нагревателя. Но я этот метод не пробовал. Я использовал шнур, отделяя от него более-менее ровные участки и наматывая на изолируемую поверхность. Затем пропитывал силикатным клеем. Можно попробовать использовать стекловолокно. В конце статьи об этом подробнее. Была идея насчёт использования гипса или даже глины, но и эти материалы я не пробовал применять, так что ничего не гарантирую. Так или иначе, что-нибудь подходящее найти можно.

4. Жалко не у пчёлки, или Каким должно быть хорошее жало

Если театр начинается с вешалки, то паяльник - с жала. От качества жала во многом зависит и удобство в работе, и получаемый результат. Изготовление паяльника также разумно начинать с выбора жала. Но какое оно - хорошее жало?

Здесь я хотел бы порекомендовать небольшую статью об основных секретах хорошей пайки. В ней рассказывается о физической сути процесса, о том, как смачивание, капиллярный эффект и поверхностное натяжение решают за нас большую часть задачи. Эти сведения очень полезны для начинающих, не помешают и продолжающим.

Но, возвращаясь к теме хорошего жала, придётся вспомнить физику ещё раз. Теперь уже из области термодинамики. Не пугайтесь - формул не будет. Речь идёт о том, какой формы должна быть рабочая поверхность жала. Коснуться этой темы пришлось из-за того, что изготовители паяльников как-то своеобразно понимают оптимальную форму рабочей поверхности и снабжают свой товар жалами, заточенными под конус. Страдают этим, как правило, импортные паяльники. Об отечественных пока такого сказать не могу. Думаю, это такой маркетинговый ход у иностранцев, расчёт на массового дилетанта, у которого остренький конец жала конической формы ассоциируется с высокой точностью пайки. Но, давайте разберёмся. Конус, в принципе, бывает выгоден и эффективен, но только с точки зрения передачи тепла по всей длине жала - это когда всё жало коническое (по крайней мере, его выступающая из нагревателя часть). При этом рабочая поверхность в форме конуса крайне неудобна и неэффективна. То есть если у вас жало цилиндрическое, а рабочий конец конический - это плохо и бессмысленно. Почему так, и при чём тут физика с её термодинамикой?

Как известно, передача тепла протекает тем быстрее, чем больше площадь поверхности соприкосновения взаимодействующих тел. В нашем случае это жало и деталь. Значит, в идеале поверхности должны быть либо обе плоскими, либо каждой выпуклости должна соответствовать своя "впуклость", и наоборот. Коническая рабочая поверхность жала таким образом оптимизирована для пайки "ямок" и разного рода "дырочек", что не так уж и востребовано на практике. А вот работать с плоскостью, например, облудить контактную площадку на плате, конусом будет существенно сложнее, чем плоской гранью. Практика показывает, что именно плоская грань является наиболее универсальной рабочей поверхностью, а значит, жало можно точить как угодно, но так, чтобы была хотя бы одна плоская грань. При этом совсем не обязательно превращать жало в "лопату". Даже самая маленькая по площади плоская поверхность на конце жала даёт заметный выигрыш в удобстве пользования инструментом. Для тонких жал (1-2 мм) можно порекомендовать две классические формы заточки: клиновидную - с двумя плоскими гранями, и в виде косого среза - с одной плоской гранью. Возможны, конечно, и любые вариации (их множество неописуемо) по соображениям удобства для того или иного случая, но не потеряйте рабочую грань, увлёкшись заточкой.

С формой рабочей поверхности разобрались. И теперь может быть даже непонятно, чего это я придираюсь к изготовителям паяльников с конически заточенными жалами, если жало можно переточить. Да, в том-то и дело, что не каждое жало предусматривает заточку. Те жала, которые я раскритиковал, часто имеют небольшую длину, и изготовлены не из меди. Вроде как, это некий якобы износостойкий необгораемый сплав. Может, с каким-то покрытием. Точить нет смысла ещё и потому, что сплав этот плохо смачивается припоем. То есть облудить такое жало очень непросто даже с применением лучших флюсов. И после продолжительных усилий, когда вроде бы уже всё получилось, жало облужено, вскоре припой на поверхности жала снова становится неровным, начинает понемногу собираться в капельки. Может, потому жало и не обгорает, что им нельзя пользоваться? Это как в той шутке: чтобы игрушки не ломались, не давайте их детям. Зачем тогда такой металл использовать для жала, если даже обычный железный гвоздь на эту роль подходит больше? Но может быть, я просто чего-то недопонимаю в новомодных жалах. Буду признателен, если кто-нибудь мне подскажет, в чём я не прав, если это так.

Ничего лучше самой обычной меди для жала я не могу посоветовать. Некоторые медные сплавы тоже хороши. Я же в своём паяльнике использовал для жала кусочек толстого обмоточного провода. Сначала жало было изготовлено с некоторым запасом по длине, затем я его слегка укоротил. Это связано с тем, что для жала с постоянной площадью сечения (не конус) существует предельно допустимое значение длины для заданного диаметра. Ориентировочно (не претендую на математическую точность!) длина внешней части цилиндрического жала (от кончика до края нагревателя) может достигать десяти диаметров. Превышение этого предела снижает эффективность жала по теплопередаче, в результате чего даже при мощном нагревателе сохраняется возможность паять только мелкие детали.

На некоторых интернет-ресурсах можно встретить совет не точить медное жало, а ковать его. Объясняют тем, что оно медленнее выгорает и по этой причине служит в разы дольше. По своему опыту могу сказать, что правильно откованное жало удобнее в работе, имеет более изящый внешний вид. Некоторое увеличение срока службы, возможно, тоже есть, но субъективно это трудно заметить. Постепенно выгорает и кованое жало - никакой магии. А вот экономия меди при таком способе подготовки жала максимальна - отходы почти отсутствуют!

И вот теперь, когда имеется полная ясность по поводу того, каким должно быть хорошее жало, можно описывать процесс изготовления паяльника. В своём описании я не привожу точных размеров, так как в этом нет никакого смысла. Точное копирование изделия с соблюдением всех размеров - дело крайне трудоёмкое. Технология, которую я предлагаю, основана на том, что размеры последующих деталей зависят от уже готовых и подгоняются под точные размеры готовых деталей, где это необходимо. В тех случаях, где размеры не имеют принципиального значения, они выбираются "на глазок". И первыми размерами, с которыми мне пришлось определиться, оказались диаметр и длина той части жала, которая входит в нагреватель. Я заготовил для будущего жала кусок толстого обмоточного провода, выровняв один его конец. Эмалевое покрытие пока удалять не стал, чтобы по диаметру был некоторый запас. Были опасения (возможно, напрасные), что не смогу потом вставить жало из-за "слишком точного" соответствия размеров. Таким образом, диаметр эмалированного медного провода стал внутренним диаметром основания будущего нагревателя. Длину нагревателя выбрал интуитивно.

5. Основание нагревателя

Основание нагревателя изготовлено из жести от консервной банки. Оно представляет собой стальную трубку (рис. 4), в которую с некоторым трением входит заготовка для жала. Трубка получается путём сворачивания жестяного прямоугольника на оправке подходящего диаметра. Для сворачивании жести можно использовать тиски и пассатижи. Размеры прямоугольника выбираются так, чтобы края металлического листа смыкались без нахлёста и не образовывали щель. Один конец трубки (со стороны, куда входит жало) расширяется в форме раструба. Для этого на краю жестяной заготовки ещё до сворачивания в трубку делается несколько надрезов. Противоположный конец трубки наоборот заминается, чтобы вставленное жало имело упор в нагревателе. Заминая конец трубки, не забудьте сначала вставить заготовку жала, иначе трубка будет деформирована больше необходимого, и жало в дальнейшем может не вставиться полностью.

Если хотите, чтобы у паяльника был дополнительный провод, соединённый с жалом, например, в антистатических целях, то имеет смысл на данном этапе в заминаемый конец основания нагревателя вставить отрезок стальной проволоки на глубину, равную длине заминаемой части трубки. В дальнейшем вы сможете к этой стальной проволоке припаять антистатический провод и соединить его с браслетом на своей руке (желательно через резистор 1 МОм). Тогда электронные компоненты, чувствительные к статическому электричеству, будут в безопасности. Заземление для этой цели использовать не обязательно. Но учтите, что если антистатический провод вы подключите к заземлению и не соедините со своим телом, то эффекта антистатической защиты не будет - потенциалы между вами и землёй не будут выравниваться. И помните, что себя к заземлению можно подключать ТОЛЬКО ЧЕРЕЗ РЕЗИСТОР не менее 1 МОм. Это без вариантов. Оборудование заземляется, конечно, напрямую, безо всяких резисторов.

Готовое основание нагревателя необходимо покрыть прочной термостойкой изоляцией (рис. 5). Я для этого использовал асбестовый шнур и силикатный клей. От шнура отделял небольшие пучки волокон, убирал дефекты в виде твёрдых частиц, и наматывал на жестяную трубку по возможности тонким слоем, но и без пропусков. Одновременно волокна пропитывал клеем. Заготовка жала была вставлена во избежание затекания клея в полость трубки. Периодически я вытаскивал из трубки заготовку жала, чтобы не дать ей приклеиться к основанию нагревателя.

Перед намоткой высокоомной проволоки слой изоляции должен хорошо просохнуть.

6. Изготовление нагревателя

Процесс намотки проволоки нагревателя особых комментариев не требует. На фото (рис. 6 и рис. 7) видно, как это было сделано. Первый слой намотан от тыльного конца основания нагревателя в сторону жала.

Витки желательно укладывать ближе друг к другу, но и не вплотную, оставляя между ними некоторое расстояние, чтобы вероятность короткозамкнутых витков оставалась минимальной. Проволока, конечно, старается размотаться, но нужно как-то не дать ей это сделать. Для этого годятся разные ухищрения.

Первый слой витков покрыт изоляцией (рис. 8) точно так же, как было покрыто основание нагревателя. После этого клей опять просушен.

Второй слой витков намотан в обратном направлении - от жала к тыльному концу нагревателя (рис. 9). И снова изделие покрыто изоляцией, а затем тщательно просушено (рис. 10).

Если после очередной просушки изолирующего композита видны значительные неровности, их можно сгладить надфилем или наждачной бумагой. Это полезно делать на каждом этапе, сохраняя таким путём цилиндрическую форму нагревателя. При этом нужно следить за тем, чтобы не оголилась изолируемая поверхность. Лучше скоблить засохший композит на свежем воздухе, чтобы не распространять в помещении асбестовую пыль - она, говорят, не очень полезна.

7. Изготовление выводов нагревателя

Непосредственное соединение концов высокоомной проволоки и электрического шнура, подводящего питающее напряжение к нагревателю, не является хорошим техническим решением. Если это сделать возле нагревателя, то место соединения будет подвергаться воздействию высокой температуры и быстро разрушится. Если это сделать внутри ручки, где попрохладнее, то такое соединение, хотя и дольше прослужит, но тоже разрушится. Да к тому же ещё концы высокоомной проволоки будут выделять ненужное тепло на всём протяжении от нагревателя до ручки. Разумный выход - использование промежуточного звена из металла, хорошо переносящего высокую температуру и, при этом, имеющего невысокое удельное сопротивление. На эту роль вполне годится сталь.

Для изготовления выводов нагревателя я использовал в своём паяльнике два отрезка стальной проволоки. Учитывая высокую температуру, паять здесь не имеет смысла. Соединение выполнено посредством накручивания одной проволоки на другую (рис. 11). Но простое скручивание ненадёжно. Для увеличения надёжности соединения обжаты жестяными трубочками (рис. 12), которые изготовлены точно так же, как и основание нагревателя - сворачиванием жестяного прямоугольника на оправке. Но здесь лучше, чтобы края жестяной полоски смыкались с некоторым нахлёстом. В качестве оправки можно использовать иголку подходящей толщины. При правильно подобранном диаметре готовая трубочка надевается на место соединения с некоторым трением. Далее каждая надетая трубочка сжимается пассатижами, слегка расплющивается, что в итоге обеспечивает высокую прочность соединения.

Следующий шаг - изоляция полученных выводов. Для этого использованы те же материалы - асбест и силикатный клей. На этом этапе необходимо исключить всякую возможность замыкания выводов нагревателя. Особенно это касается мест соединения, обжатых жестяными трубочками, так как эти места значительно толще. Стальные выводы нагревателя покрыты изолирующим композитом до того места, где они соединяются с медными жилами электрического шнура внутри ручки (рис. 13).

Далее готовый нагреватель был тщательно просушен. Сушить нагреватель паяльника можно, просто положив его куда-нибудь и забыв надолго о его существовании, или подав небольшое напряжение на его выводы для ускорения сушки. Во втором случае следует помнить о том, что слишком высокое напряжение может вызвать рост температуры до такого значения, при котором начнётся кипение силикатного клея. Пока клей не просохнет полностью, нельзя доводить температуру до точки кипения, иначе это приведёт к различным вспучиваниям и деформации изделия, что в итоге может испортить всю работу. Неровности на поверхности высушенного нагревателя можно устранить при помощи напильника и наждачной бумаги, приведя форму изделия к цилиндрической.

Измеряя сопротивление между основанием нагревателя и его выводами, можно в какой-то степени судить о завершении сушки. В моём случае это сопротивление после тщательной просушки нагревателя составляло 20-30 кОм. К этому времени опасности вскипания клея уже не было. После прогрева паяльника в рабочем режиме это сопротивление увеличилось до нескольких мегаом.

8. Изготовление корпуса и установка нагревателя

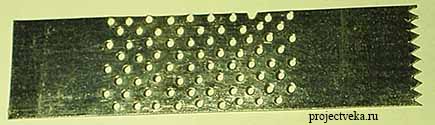

Корпус изготовлен из жести от консервной банки. Заготовка представляет собой прямоугольник (рис. 14), ширина которого зависит от диаметра нагревателя. В моём случае размеры заготовки составили 20,5 Х 80 мм. Ряды отверстий сделаны для уменьшения передачи тепла по корпусу в ручку.

Заготовка свёрнута в трубку на оправке подходящего диаметра. В полученную трубку вставлен нагреватель (рис. 15 и рис. 16).

Нагреватель закреплён в корпусе путём плотного обматывания корпуса в области нагревателя стальной проволокой (рис. 17 и рис. 18). Чтобы концы проволоки встретились, я сначала согнул её под прямым углом, отступив несколько сантиметров от начала, и уложил этот участок проволоки в щель между краями согнутой в трубку пластины корпуса в направлении от будущей ручки к жалу. Затем плотно намотал проволоку виток к витку в направлении от жала к ручке и соединил концы при помощи скрутки. Скрутку заправил в щель корпуса.

9. Особенности конструкции на стороне ручки

Противоположная сторона корпуса, соединяемая с ручкой, укреплена так же, как и сторона нагревателя - путём обматывания стальной проволокой (рис. 20 и рис. 21). При этом данная обмотка играет ещё и роль резьбы, обеспечивающей возможность простого и качественного соединения корпуса с ручкой. В отверстии ручки я, конечно, резьбу не нарезал, а лишь подогнал диаметр отверстия круглым напильником до того размера, когда проволочная "резьба" без чрезмерных усилий, но в то же время прочно вворачивается в ручку.

Проволока намотана максимально туго, чтобы корпус получился прочным. Но если со стороны жала под тонкой жестью расположен твёрдый, как камень, нагреватель, то сторона ручки в процессе обматывания была бы смята, если бы я не установил дополнительную деталь - укрепляющую втулку. Втулка (рис. 19) изготовлена сгибанием прямоугольника, вырезанного из стального листа (оцинкованного железа).

Внутри ручки паяльника температура уже не так высока, как возле нагревателя, поэтому выбор материалов и способов соединения деталей здесь существенно шире. Материалы можно использовать менее термостойкие, а электрические соединения допустимо выполнять при помощи пайки. Чтобы соединение выводов нагревателя с электрическим шнуром получилось жёстким, я вставил в корпус будущего паяльника между торчащими из него выводами прямоугольник из стеклотекстолита (рис. 22). Ширина прямоугольника выбрана так, чтобы он вставлялся с приложением значительных усилий и не болтался после установки.

10. Изготовление ручки

Ручка паяльника (рис. 23) выстругана ножом из деревянного бруска без использования станков. Но сначала в бруске было просверлено отверстие. Если же сначала выстругать цилиндр, а потом сверлить в нём отверстие, то без использования станка будет очень непросто получить отверстие строго по центру. Гораздо проще сначала просверлить, а затем ровно обстругать заготовку вокруг уже имеющегося отверстия. Готовая ручка обработана наждачной бумагой.

Диаметр отверстия в ручке со стороны соединения с корпусом немного увеличен на некоторую глубину (рис. 24). Это сделано для того, чтобы реальный контакт металлического корпуса (несущего нежелательный тепловой поток от нагревателя) с ручкой происходил немного глубже внутри ручки. Таким образом при сохранении небольшого расстояния от жала до ручки уменьшается нагрев ручки.

11. Присоединение электрического шнура

В качестве электрического шнура я использовал шнур от телефонной трубки. Согласен, для паяльника это не лучший вариант - такой провод предназначен для токов максимум в несколько десятков миллиампер, что для паяльника маловато. Сгореть-то не сгорит, но будет создавать лишнее сопротивление. И всё-таки захотелось иметь шнур, закрученный в "пружинку". Да, к тому же, подвернулся провод, у которого был дефект в одном из разъёмов, и по прямому назначению он уже не годился. На фото видно, как выполнено соединение. Концы проводников шнура освобождены от изоляции. Шнур зафиксирован путём приматывания его нитками к выступающему из корпуса стеклотекстолиту. Место крепления нитками покрыто клеем БФ (на рис. 25 отмечено цифрой 2). Соединение выводов нагревателя с медными жилами шнура выполнено посредством пайки (на рис. 25 отмечено цифрами 1).

12. Завершение сборки паяльника

Конечно, прежде чем присоединять шнур, я надел на него ручку. Далее оставалось только вкрутить корпус паяльника в ручку при помощи его импровизированной резьбы.

После соединения ручки с корпусом место выхода шнура из ручки дополнительно укреплено, чтобы шнур не болтался в ручке и посторонние усилия не передавались на соединения, находящиеся внутри.

Наконец, жало вставлено, паяльник испытан. Всё получилось, как надо. Правильно собранный из подходящих материалов паяльник не дымит и не источает запахов. Ручку чуть позже я покрыл лаком.

Если жало входит в нагреватель слишком свободно, можно обернуть его полоской алюминиевой фольги. Медную фольгу лучше не использовать, чтобы не получить со временем на её месте окалину, мешающую вынуть изношенное жало. После испытаний я немного укоротил жало, доведя его наружную длину примерно до десяти диаметров. Уменьшение длины жала расширяет возможности паяльника и позволяет даже тонким жалом выполнять не самую мелкую работу.

13. Продолжение следует?

Уже после того, как паяльник был готов, стали появляться идеи по усовершенствованию технологии. В магазине как-то обратил внимание на стеклоткань. Купил небольшой лоскут. От лоскута с краю легко отделяются нити из стекловолокна. Появилась идея использовать стекловолокно вместо асбеста. Это будет гораздо проще уже по той причине, что искусственные стеклянные нити практически не имеют дефектов в отличие от природного асбеста, в котором полно мелких узелков и твёрдых частиц. Но ещё не пробовал. Не знаю, можно ли получить хороший композит, если и волокно, и связующее вещество - почти одно и то же. В данном случае и то и другое - стекло. Но всё же это разные сорта стекла. Думаю, для паяльника такая комбинация должна вполне подойти. Кто попробует раньше меня, расскажите, что получилось.

Кроме того, возникла идея применить бифилярную намотку проволоки нагревателя. Для этого проволока складывается вдвое, а затем наматывается на основание нагревателя от жала к противоположной стороне так, чтобы витки не пересекались, а середина (место перегиба) проволоки оказалась в самом начале такой обмотки - со стороны жала. В этом случае будет всего один слой проволоки, что позволит значительно уменьшить диаметр нагревателя, а значит, и весь паяльник станет тоньше и изящнее. Видели, как в энергосберегающих люминесцентных лампах скручена стеклянная трубка? Там спираль однослойная, но оба конца трубки встречаются на одной стороне этой спирали. Сложность только в более высоких требованиях к межвитковой изоляции. В том методе, который я применил в своём паяльнике, межвитковое замыкание не имеет существенного значения. Паяльник от такого замыкания работоспособности не теряет (если только замыканий не слишком много). А в случае с бифилярной спиралью замыкание может полностью вывести паяльник из строя. Чтобы этого не случилось, можно попробовать один из двух вариантов. Первый вариант предполагает покрытие проволоки нагревателя перед её намоткой тонкой, но прочной термостойкой изоляцией. Это можно попробовать осуществить, намотав стекловолокно на проволоку и пропитав его силикатным клеем. Второй вариант заключается в том, чтобы заполнить промежутки между витками уже намотанной проволоки тем же стекловолокном с клеевой пропиткой. Первый вариант мне нравится больше, так как спираль должна получиться плотнее и аккуратнее. Но надо пробовать.

В начале статьи я обещал рассказать об изготовлении надёжного паяльника, не уступающего заводскому. Прочитав статью, я думаю, вы обратили внимание, что все соединения выполнены не "тяп-ляп". Несмотря на технологическую простоту, они обеспечивают (при отсутствии брака в работе) достаточно высокую механическую прочность всей конструкции и надёжность электрических контактов. Это значит, что потратив один раз время на изготовление паяльника, можно получить инструмент, который верой и правдой прослужит не один год. А может, и внуку не стыдно будет подарить.

Если у вас появились вопросы или замечания по данной статье, пишите в гостевую книгу или на почту mail.ru (ящик jkit).